Die Schmiede der Bestseller

Wo entstehen eigentlich die Klassiker, die Tolomeos, die Tizios, die Nestore – und vor allem, wie? Ein Besuch im Stammwerk von Artemide vor den Toren von Mailand.

Es ist einer dieser ersten Tage im September, an denen der Urlaub noch nachklingt in den Gesichtern der Menschen. Ein bleierner Himmel hängt über Mailand, es dürfte bald regnen. Wir stehen in der Halle des Artemide-Werks. Braungebrannte Arbeiter bedienen mächtige Maschinen.

Der Lasercutter hat die Größe einer Dampfwalze und den Appetit einer kompletten Fußballmannschaft. Bis zu 20 Millimeter Stahl schneidet sein konzentrierter Lichtstahl, unerbittlich bewegt sich der Kopf über die fast 350 Kilogramm schwere Platte. Es kommt darauf an, dass dabei möglichst wenig Verschnitt entsteht, daher ist seine Bahn über ein CAD-Programm im Voraus festgelegt. Kaum ist eine Platte fertig, wartet schon die nächste. Ein fast zehn Meter hoher Paternoster füttert den Lasercutter mit neuen Stücken, hier ist der Vorrat für 24 Stunden gestapelt. Der Cutter arbeitet rund um die Uhr, kein Wunder, bei einer Investition von rund zwei Millionen Euro. Zehn Jahre werkeln solche Maschinen im Schnitt, dann werden sie durch eine neue Generation ersetzt – in diesem Fall wohl durch eine, die zugleich schneiden und biegen kann.

20 Millimeter Stahl sind eine ganze Menge, doch nichts gegen 15 Zentimeter jeden Materials, das die Maschine namens Hydrojet durchdringt – und das in fast jedem Winkel. 6000 bar Wasserdruck machen es möglich. Doch schon zeigen sich die Unterschiede. Der Laser ist voll ausgelastet, die Riesenmaschine im anderen Teil der Halle aber wird nur noch zum Musterbau verwendet: Es braucht viel zu lange, sie jeweils auf neue Stücke einzurichten.

Fräsen, bohren, schleifen

Von Anfang an setzte Artemide auf Eigenfertigung. Kein Komponentenbau, kaum Zulieferer. »Das steckt in unserer DNA«, sagt Steffen Salinger, Geschäftsführer der Vertriebsgesellschaften der Artemide Group in Deutschland, Österreich und der Schweiz und Mitglied im Steering Board for Product and Marketing Strategy in Mailand. »Ernesto Gismondi selbst wollte es so, weil er die Technologie beherrschen wollte.« Im Stammwerk lässt sich die Entstehung der Leuchten daher direkt im Werk verfolgen: Metallbauer fräsen, bohren, schleifen, biegen und polieren Teile, aus denen sich Schritt für Schritt ein neues Stück ergibt. Nach einiger Zeit würde es nicht weiter wundern, wenn Artemide auch eine eigene Schmiede besäße. 250 Angestellte sind allein in Mailand beschäftigt, weitere 50 in Bergamo, dazu kommen Fabriken in Frankreich (100 Mitarbeiter) und Ungarn (100 Mitarbeiter). Die Schicht beginnt hier um 8 Uhr und endet gegen 17.30 Uhr. Männer wie Biroli hängen natürlich noch einige Stunden dran.

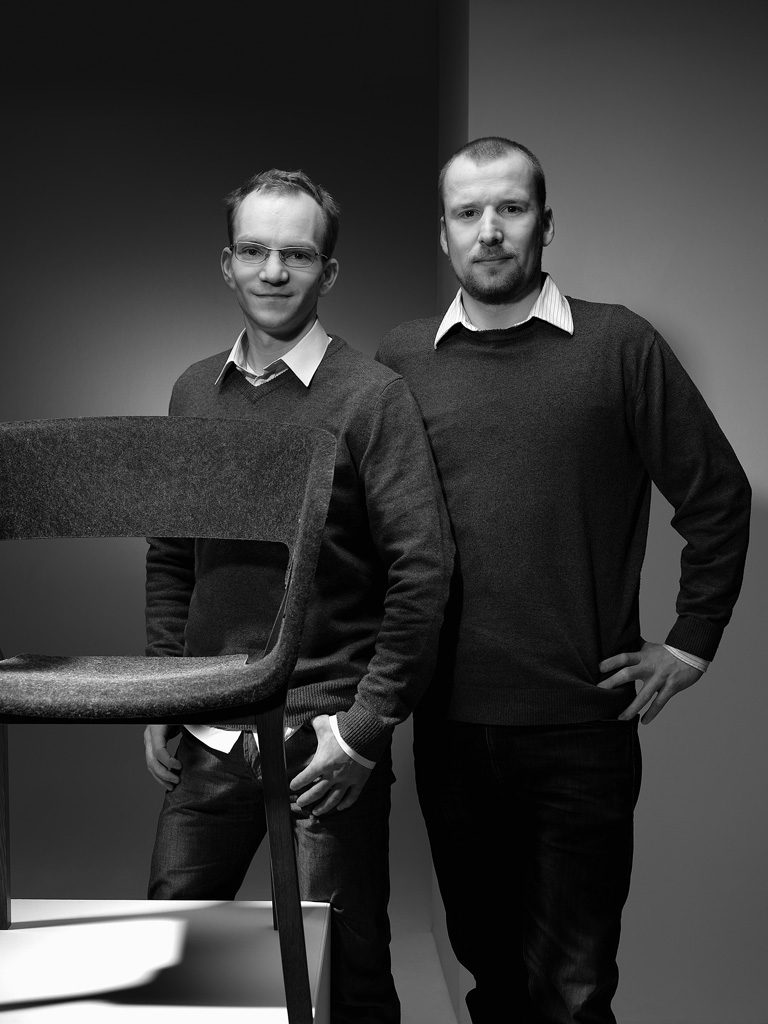

Wenn einer diese Fabrik kennt, dann ist es Giordano Biroli, 51, schlank und braungebrannt. Seit 20 Jahren arbeitet der Produktionsleiter bei Artemide und hat viele der Maschinen selbst entwickelt – etwa diejenige, die den Fuß der Tolomeo montiert. »Bevor ich kam, gab es so gut wie keine solche Automaten«, erklärt der Ingenieur. Zum ersten Mal schwingt so etwas wie Stolz mit in der Stimme des bescheiden auftretenden Mannes, dessen unglaubliche Akkuratesse nach dem dreistündigen Rundgang deutlich wird. Sauber faltet er alle Schutzwesten der Besucher wieder zusammen, streicht den orangefarbenen Stoff glatt, dann huscht ein Lächeln über seine Lippen. Ach ja, die Maschine für die Füße der Tolomeo: Sechs Arbeiter montierten zuvor 900 Teile am Tag, nun schaffen zwei fast die gleiche Leistung: 800 Stück.

Es ist heiß, es ist schwül. Wir nähern uns der Lackiererei. Zwei Stunden braucht eine Charge, bis sie gewaschen, getrocknet, lackiert und getrocknet ist. Gerade geht eine Serie Nur an den Start, große Kuppel-Schirme, die entfernt an die Kuppel des Florentiner Doms erinnern – oder an gestürzte Schüsseln für Mousse au Chocolat. Ein Arbeiter mit Atemschutzmaske sprüht die Innenseite vor, dann übernimmt ein Automat den Rest. Pulverbeschichtung basiert auf dem Prinzip der Anziehung: Das positiv geladene Farbpulver haftet gleichmäßig auf einer negativ geladenen Trägerfläche. Jetzt darf kein Finger drüberwischen, sonst würde das Pulver einfach abrieseln wie Talkum von den Händen eines Turners. Gleich geht es in den Ofen, erst danach ist die Schicht fixiert.

Herz der Firma

Nichts hat die Welt der Leuchten so durcheinander gewirbelt wie die LED. »Eine echte Revolution«, sagt Daniele Moioli, »sie hat alles verändert«. Wenn es so etwas gibt wie ein Herz der Firma, so schlägt es in der Entwicklungsabteilung. Moioli, 52, wacht darüber als Entwicklungschef (Direzione Design). Auch er ist schon seit zwei Jahrzehnten dabei. Unter seiner Leitung arbeiten 50 Mitarbeiter an künftigen Modellen und Technologien. Moioli sitzt in einem winzigen Büro an einem Ende des Baus und verzichtet auf alle Statussymbole der Kreativwirtschaft: Da steht kein silbrig glänzender Mac, kein großer Schreibtisch und darauf auch keine repräsentative Leuchte. Moioli arbeitet hinter einer Art Tapeziertisch, Fichtenholzböcke tragen eine Platte, die unter den vielen Papieren zu verschwinden droht. Zur Linken ein Flachbildmonitor der, sagen wir, zweiten Generation, daneben eine LED-Leuchte der aktuellen Produktion. Hinter ihm eine Pinwand voller skurriler Postkarten. Was aber ist die Aufgabe der Abteilung? »Wir sind immer auf der Suche nach einem neuen Ausdruck für Licht, es geht um Innovationen, um Materialien, Formen und Technologien.« Man spürt förmlich, wie dieser Gestalter nach einem Ausdruck für ein neues Zeitalter sucht, das durch die LED geprägt sein wird. Im Outdoor-Bereich werde es wohl bald nur noch LED geben, sagt Moioli. Und vielleicht gelinge ja wieder ein ikonischer Wurf.

»Wir sind immer auf der Suche nach einem neuen Ausdruck für Licht, es geht um Innovationen, um Materialien, Formen und Technologien.«

Gerade setzten Arbeiterinnen den wohl heikelsten Teil der Leuchte ein: die LED. Metallbänder an den Armen verhindern, dass eine unabsichtliche elektrostatische Ladung die empfindliche Mikroelektronik beschädigt. Jeder Arbeitsplatz hat eine eigene Leuchte: den Klassiker Tolomeo von Michele De Lucchi. Schöner könnte CI nach innen nicht wirken.

Zwischen zwei Minuten und sechs Stunden dauert die Montage der einzelnen Leuchten, je nachdem, wie aufwendig der Bauplan und wie häufig die Objekte. Manche Arbeitsplätze sind auf Sonderanfertigungen ausgelegt, andere wiederum sind optimiert wie in der Automobilindustrie: in Griffhöhe Schrauben, Gewinde und andere wichtige Teile, prüfende Blicke, genau abgestimmte Bewegungen. Hier geht es um Masse, doch gerade dabei darf die Qualität nicht auf der Strecke bleiben. Vor unseren Augen wird ein weiterer Bestseller gefertigt, die Pirce Sospensione. 100 Stück gehen pro Tag raus, erklärt Werksleiter Giordano Biroli, schnappt sich ein Werkstück und legt es in eine Presse ein. Der Clou besteht darin, dass die aus einem Teil geschnittenen Hängeleuchten von einem Roboter sanft in Form gebracht werden. Zwei Stempel fixieren den jeweils äußeren Ring, damit er sich nicht verbiegt. Ein dritter Stempel drückt den Metallkörper nach unten, bis die charakteristische Form einer säuberlich abgewickelten Orangenschale entsteht, wie sie so viele flämische Stillleben zeigen. Dann wandert Pirce Sospensione in einen großen Versandcontainer.

Eine Art Mission

1960 war Studio Artemide vor allem eine gute Idee, ein Ingenieurbüro mit einer Mission: gut gestaltetes Licht. Von diesem Aufbruchsgeist sprechen heute noch das Centro di Ricerca e Sviluppo und die Werksarchitektur aus den späten 1960er Jahren mit ihren vorgefertigten Fassadenteilen aus Beton.

Es geht familiär zu. Kollegen grüßen sich, besprechen Dinge auf dem Gang. Dennoch ist nicht zu übersehen, dass der Leuchtenhersteller längst ein Weltkonzern mit 40 Tochtergesellschaften geworden ist. Fast die Hälfte des Umsatzes generiert das Projektgeschäft. Mal bestellt McDonald’s im großen Stil, mal die Deutsche Telekom, mal die Hotelkette Motel One – und ganz oft sind es Anpassungen und Veränderungen des Programms für ein ganz bestimmtes Gebäude, einen ganz bestimmten Eigentümer. Die Mischung ist entscheidend. Große Stückzahlen stehen neben ausgewählten, ganz auf den Ort zugeschnittenen Lösungen. Zu den Klassikern kommen rund 30 bis 40 Neuvorstellungen auf jeder Messe, und das »extrem professionell «. Wo liegt das Geheimnis des Erfolgs? Steffen Salinger lehnt sich zurück: »Wir haben die Manufakturbasis erhalten und sind dennoch industriell geprägt.« Und legt nach: Artemide verbinde die »Leidenschaft für Licht und das Streben nach neuen Dingen«.

Was die Marke heute für die Welt des Designs bedeutet, könnte man an vielen Beispielen festmachen. So warum nicht damit: An fünf Tagen im Juni kommt es zum Vendita speciale, dem alljährlichen Fabrikverkauf von Mängelstücken und Teilen, die schon gar nicht mehr im Handel erhältlich sind. Der erste Tag ist für Händler gedacht, am darauf folgenden öffnen sich die Tore der Halle und das Publikum stürmt herein. »Die treten sich halb tot«, beobachtete einmal Steffen Salinger. Alle sind wild darauf, ein Stück in Händen zu halten und nach Hause zu tragen. Oder zwei. Oder drei.

Qualität ist alles

Klick. Licht an. Leuchte passt. Die Funktionskontrolle gehört zwingend zur Produktion. »Wenn uns eine Reklamation erreicht, die sagt, die Leuchte funktioniere nicht, kann das eigentlich nicht sein«, sagt Salinger. Am Anfang jeder Produktion stehen daher ausgewählte Materialien. Eine strenge Qualitätskontrolle wacht über den Wareneingang und die einzelnen Elemente der späteren Leuchten. Sie geht dabei nicht zimperlich vor. »UV-Licht ist das Schlimmste «, erklärt Biroli, »schlimmer als hohe oder niedrige Temperaturen. « Also werden Lampen, Vorschaltgeräte, Dichtungen, Rohre und andere mechanische Teile einem Lebensdauer- Stresstest in einer speziellen Kammer unterzogen. Gnadenlos prasselt künstliches Sonnenlicht auf die Oberflächen. Was das hier übersteht, überlebt auch alles andere – auf dem heimischen Schreibtisch oder an anderen Orten.

Irgendwann landet alles hier: beim Versand. 8000 Paletten voll mit Leuchten rotieren durch das vollautomatische Hochregallager, ein Arbeiter mit auffallenden Tattoos kommissioniert die Ware. Per Laserscanner nimmt er die Aufträge an, wählt die Stücke aus und legt sie hinter sich in Containern ab, die nach Ländern aufgeteilt sind. Allein die für Deutschland bestimmte Produktion füllt einen Lkw – und das in einem halben Tag. Der Mann arbeitet konzentriert weiter. Ausgang bestätigen. Alles passt.

Von Oliver Herwig